Silikatisierung

Unter Silikatisierung versteht man die Abscheidung nanoskaliger silikatartiger Schichten auf Oberflächen. Diese gewöhnlich hydrophilen und energiereichen silikatischen Schichten bilden auf vielen Materialien eine ausgezeichnete Basis zum Aufbau hochbelastungsfähiger Verbunde. So lassen sich beispielsweise Edelstähle, Titan, edelmetallhaltige und edelmetallfreie Dentallegierungen und viele weitere Materialien unter Anwendung von Silikatisierungstechniken sehr hydrolysebeständig und langzeitstabil verkleben.

Neben den bekannteren Techniken der Silikatisierung mittels Flamme, Plasma oder Strahlgut gibt es weitere Varianten, welche sich aufgrund ihrer Charakteristiken für bestimmte Anwendungsfälle sehr vorteilhaft einsetzen lassen.

Zu diesen modernen Silikatisierungsverfahren zählen:

elektrochemische Silikatisierung

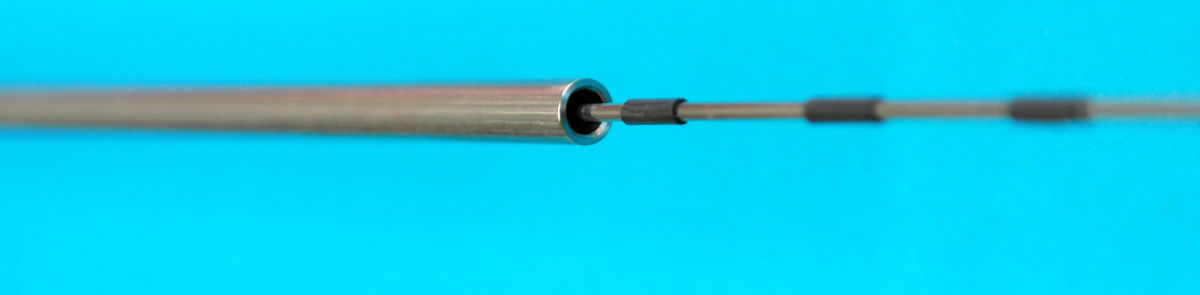

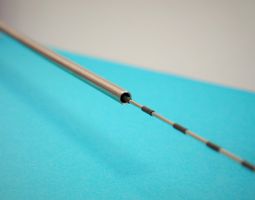

Die Silikatisierung erfolgt ähnlich einem galvanischen Prozess unter Mithilfe von elektrischem Strom in einem Tauchbad oder in einer Tampongalvanikanordnung, die auch den mobilen Einsatz an bereits verbauten Bauteilen ermöglicht.

Bei diesem Verfahren werden die Substrate nicht temperaturbelastet. Ein weiterer großer Vorteil dieser Technik ist die Möglichkeit der Silikatisierung von schwererreichbaren Bereichen ihres Bauteils. So kann auch eine wirksame Silikatabscheidung in tiefen durchgehenden Bohrungen oder Sacklöchern erfolgen, welche mit anderen Methoden kaum erreichbar ist.

Diese Silikatisierungsmethode ist speziell für Edelstahl und Titan sehr gut geeignet, um hohe Haftfestigkeiten bei nachfolgender Klebeverbindungen bzw. Laminierungen zu erhalten.

Gasphasensilikatisierung

Diese Beschichtungsmethode ist eine chemische, hydrolysebasierte Gasphasenabscheidung, welche unter Normaldruck durchgeführt wird. Es werden funktionalisierte Silikatschichten durch Hydrolyse von gasförmigen Siliziumalkoxiden appliziert.

Diese Variante eignet sich hervorragend zur Silikatisierung größerer Mengen von kleinen filigranen Teilen. Es werden extrem dünne Schichten von wenigen Nanometer aufgebracht, wobei dieses Verfahren von Geometrie der zu beschichtenden Teile unabhängig durchgeführt werden kann. Die Temperaturbelastung der Substrate beträgt etwa 200 °C.

Dieses Verfahren stellt eine schnelle, sichere und kostengünstige Möglichkeit zur Schichtfunktionalisierung durch organofunktionelle Gruppen dar und kann zur Verbesserung der Haftung und zur Hydrophobierung bzw. Oleophobierung eingesetzt werden.

Silikatisierung mittels Lasertechnik

Die Silikatisierung mittels Laser findet in einem Tauchbad statt. Der große Vorteil dieser Verfahrenstechnik liegt in der sehr hohen ortsgenauen Silikatisierung. Je nach eingesetzter Optik kann die örtliche Auflösung variiert werden, wobei der Durchmesser des kleinstmöglichen Laserspots ca. 55 μm beträgt. Dadurch können sehr kleine Bereiche in verschieden komplizierten und komplexen Strukturen aktiviert werden.

Das nebenstehende Bild zeigt eine Edelstahlplatte mit dem Schriftzug "laser activated", welcher durch eine laserbasierte Silikatisierung generiert wurde. Die schwarze Testtinte zum Anzeigen von verschiedenen Oberflächeneigenschaften wie der Oberflächenspannung sammelt sich vorzugsweise in den hydrophilen silikatisierten Bereich des Schriftzuges.

Bei dieser Methode werden Passivschichten in situ durch den Laser entfernt und durch die Silikatschicht ersetzt. Die behandelten Substrate werden dabei nicht temperaturbelastet.

Somit eignet sich dieses Verfahren vorrangig zur materialschonenden und partiellen silikatischen Beschichtung von einer Vielzahl an Materialien im besonderen für Metalle und Keramiken.

Dieses Silikatisierungsmethoden stellen eine saubere, vielseitige, kosten- und energieeffiziente Technologie zur Verbesserung der Haftvermittlung bzw. zur Aktivierung und Funktionalisierung von Oberflächen ihrer Bauteile dar.

Wir beraten sie gern bei zum Einsatz von Silikatisierungstechniken, zur Verfahrensauswahl und -entwicklung inklusive einer Parameteroptimierung. Ferner erstreckt sich unser Leistungsangebot über die Auswahl und Optimierung von zugehörigen Haftsilanformulierungen, der Bemusterung und der Durchführung von Labortests und Machbarkeitsstudien.

Dr. Jörg Leuthäußer

Bereichsleiter

Primer und Chemische Oberflächenbehandlung

E-Mail

Telefon: +49 3641 2825 48