Chemische Metallabscheidung

Aufgrund von immer komplexeren Anforderungen an Bauteile und der stetig weiter fortschreitenden Miniaturisierung, sowie aus Gründen des Leichtbaus, können Bulkwerkstoffe häufig den Anforderungen nicht gerecht werden. Eine Lösung hierfür bildet die Modifizierung der Bauteiloberfläche, welche meistens die Ursache für das Bauteilversagen ist. Ein Teil der Oberflächentechnik ist dabei die Metallabscheidung aus wässrigen Elektrolytsystemen, welche sowohl elektrochemisch als auch rein chemisch ohne äußere Stromquelle erfolgen kann. Bei den chemischen Verfahren haben die Reduktionsverfahren industriell den größten Stellenwert. Einer der prominentesten Vertreter der Reduktionsverfahren ist die chemische Vernickelung (Electroless Nickel – EN).

Chemisch Nickel (Electroless Nickel)

Die chemische Vernickelung (EN) bietet Ihnen die Möglichkeit Ihre Bauteile mit einer Korrosions- und Verschleißresistenz, bei gleichzeitig edlem Oberflächenfinish, auszustatten. Es ermöglicht Ihnen somit den Einsatz von kostengünstigeren und leichter zu bearbeitenden Grundmaterialien, bei gleicher oder gesteigerter Produktqualität.

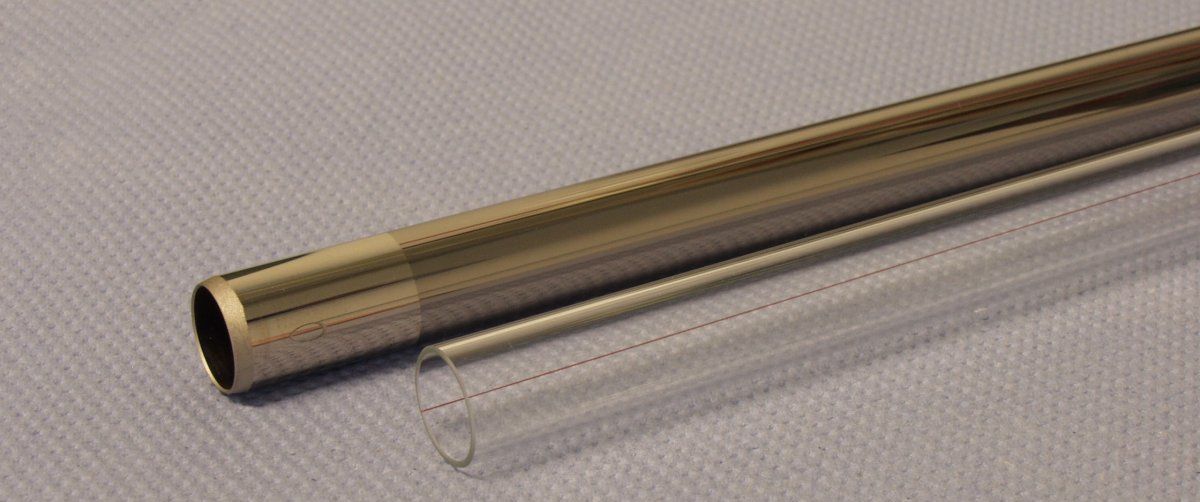

Im Gegensatz zu der galvanischen Vernickelung können mit diesem Verfahren konturentreue Beschichtungen auch auf komplexen Innengeometrien appliziert werden. In einem Schichtdickenbereich von 5-80 µm liegt die Toleranz dabei im Bereich von ± 2-3 µm.

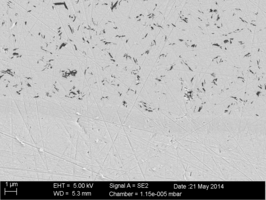

Bei dem Verfahren der Chemischen Vernickelung handelt es sich um einen autokatalytisch ablaufenden Beschichtungsprozess in der Nasschemie, bei welchem haftfeste Legierungsschichten aus den Elementen Nickel und Phosphor appliziert werden. Hier kann zwischen drei verschiedenen Legierungstypen unterschieden werden, welche sich durch ihren variierenden Phosphorgehalt stark in ihren Eigenschaften unterscheiden. Die Unterteilung erfolgt hierbei in niedrig (1-4 % P), mittel (5-9 % P) und hoch (˃ 9 % P) phosphorhaltige Systeme, welche durch eine nachgeschaltete Wärmebehandlung in ihrem Anwendungsspektrum erweitert werden können. Generell erhöht sich mit steigendem Phosphorgehalt die Korrosionsbeständigkeit, wohingegen die Härte der abgeschiedenen Schichten im Gegenzug sinkt. Durch eine nachträgliche Wärmebehandlung können die Haftfestigkeit und Schichthärte deutlich gesteigert werden.

Eigenschaften hoch phosphorhaltiger chemisch Nickel Schichten

Härte im Abscheidungszustand | ca. 550 HV 0,1 |

Härte nach Wärmebehandlung | bis 1200 HV 0,1 (Umwandlung vom amorphen Zustand in eine kristalline Kristallstruktur) |

Optik | Matt bis glänzend, je nach Oberflächenzustand der Ausgangsoberfläche und Elektrolytsystem |

Magnetische Eigenschaften | nicht magnetisch |

Kristallinität | mikrokristallin ˂ ca. 9,5 % P ˂ röntgenamorph |

Korrosionswiderstand | ca. 1000 h im NSS bei 25 µm Schichtdicke |

| Mögliche Substratwerkstoffe | Aluminium, Kupfer und deren Legierungen, Stähle, Keramik, Glas und Nickellegierungen |

Erzeugung von Nickelschichten nach den Normen

- DIN EN ISO 4527

- ASTM B733

- MIL-C-26074E

Chemisch-Nickel-Dispersionsschichten

Je nach Anforderungsprofil können Chemisch-Nickel-Schichten weiter modifiziert werden um das Anwendungsspektrum zu erweitern. Hierzu bauen wir gezielt Funktionspartikel in die Matrix-Schicht ein, um z.B. Trockenschmierung zu ermöglichen oder den Verschleißwiderstand zu erhöhen. Es sind natürlich zahlreiche weitere Szenarien denkbar, welche wir auf Ihre Anwendung hin anpassen können.

Bildhaft kann man sich den Schichtaufbau wie einen Mohnkuchen vorstellen. Der Kuchenboden stellt das Substrat dar, auf welchem die Mohn-Pudding-Füllung aufgebracht wird. Der Pudding ist hierbei das Pendant zur Chemisch-Nickel-Schicht. Die darin einbrachten Mohnsamen sind wiederum die Funktionspartikel. Die gelbe Deckschicht stellt im Fall von trockenschmierenden Dispersionsschichten den sich bildenden Schmierfilm dar, welcher sich durch die Scherung der an der Oberfläche liegenden Partikel ergibt und somit die Reibung stark vermindert.

Die Eigenschaften solcher Dispersionsschichten sind über den Partikelwerkstoff, die Partikelgröße und die Einlagerungsrate steuerbar, sodass sich eine große Vielfalt an Schichteigenschaften ergibt. Typische Partikelwerkstoffe sind die Folgenden:

Verringerung des Reibwertes:

- hexagonales Bornitrid

- PTFE

Erhöhung der Haftreibung:

- Siliziumcarbid

- Diamant

Aktuelle Forschungsarbeiten beschäftigen sich mit der Entwicklung von reibungsoptimierten, trockenschmierenden Schichtsystemen, welche zusätzlich einen erhöhten Verschleißwiederstand aufweisen. Das Ziel ist ein gleichbleibend niedriger Reibwert bei Temperaturen bis 600 °C.

Die Anwendungen hiervon liegen vorwiegend in Systemen, welche auf Gleitbeanspruchung ausgelegt sind und bei denen eine Flüssigfilmschmierung nicht möglich ist, bzw. Notlaufeigenschaften beim Abbruch des Schmierfilms gefordert werden. Typische Bereiche sind der Motorenbau, Linearführungssysteme, sowie die Vakuumtechnik.