Struktur mit dem gewissen Extra

Wissenschaftler von INNOVENT arbeiten im Rahmen eines gemeinsamen Forschungsprojektes mit der temicon GmbH aus Dortmund an der Entwicklung einer Technologie zur kontinuierlichen Replikation von Mikro- und Nanostrukturen insbesondere in Sol-Gel-modifizierte UV-härtbare Imprintmaterialien. Eine Anwendung dieser Technologie führt auch bei anspruchsvollen Strukturen wie der Mottenaugenstruktur zur Erzeugung qualitativ hochwertiger Produktfolien.

Funktionale Folien und ihre Herstellung

Funktionale mikro- und nanostrukturierte Oberflächen ermöglichen neue Produkte in Bereichen der Lichttechnik, Photonik und Bionik mit einzigartigen Eigenschaften. Anwendung finden diese beispielsweise zur Entspieglung von Displays oder der Verringerung des Strömungswiderstands für Anwendungen im Bereich der Luftfahrttechnik. Auch bei reflektierend ausgestatteten Verkehrsschildern wird diese Technologie eingesetzt, damit diese auch bei schlechten Sichtverhältnissen jederzeit gut wahrgenommen werden können.

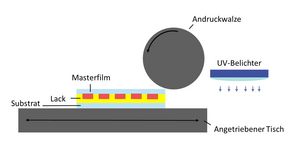

Jedes oberflächenstrukturierte Produkt hat individuelle Materialanforderungen. Der Fertigungsprozess bis zum strukturierten Produkt durchläuft dabei die Technologiebereiche Design & Simulation, Mastering, Replikation und Fertigung im Rolle-zu-Rolle-Verfahren. Im Labormaßstab ist zudem eine Abformung auf Folienstücken bzw. Plattenmaterialien möglich. Als Masterfilme (Oberflächen mit inverser Struktur von welchen abgeformt wird) kommen je nach Anwendungsfall entweder strukturierte Folien oder Nickel-Werkzeuge zum Einsatz. Eine vereinfachte Darstellung des Prinzips der UV-Lack-Strukturierung im Imprintprozess zeigt Abbildung 1. Mithilfe der nach dem Stand der Technik bei temicon im Nanoimprint-Verfahren eingesetzten modifizierten UV-härtenden Lacke kann bereits eine breite Produktpalette angeboten werden.

Die Ziele des Projektes

Ziel des Forschungsprojektes war es durch den Einsatz spezieller Materialklassen die Anwendungsgebiete der strukturierten Produkte weiter auszubauen. Zur Erfüllung der technischen und produktbezogenen Anforderungen standen als Imprintmaterialien hierfür insbesondere mittelviskose, lichthärtende Sol-Gele und Sol-Gel-Lacke (Hybride) im Fokus. Durch Einbringung anorganischer Komponenten in die bisher nach dem Stand der Technik vorrangig eingesetzten Schichten mit organischer Natur sollten eigene, charakteristische Eigenschaften erzeugt und infolgedessen die Produktqualität positiv beeinflusst werden. Insbesondere Härte, Kratzbeständigkeit und Transmissionsverhalten standen an dieser Stelle im Mittelpunkt der Untersuchungen.

Ergebnisse der Untersuchung

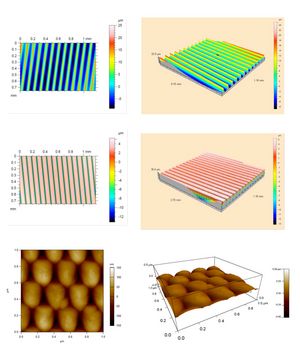

Die im Rahmen des Projektes entwickelten Imprintmaterialien zeichnen sich durch eine sehr gute Ausfüllung der Strukturen sowie ein gutes Trennverhalten von den zur Abformung eingesetzten Masterfilmen, vernachlässigbar geringen Abrissen / Defekten sowie eine gute Haftung zum jeweiligen Substrat aus. Die Replikation erfolgte dabei je nach Anwendungsfall auf Kunststofffolien oder Gläsern. Neben flachen Strukturen mit geringen Aspektverhältnissen (Verhältnis aus Tiefe bzw. Höhe einer Struktur zu ihrer seitlichen Ausdehnung) konnten selbst anspruchsvolle Strukturen mit hohen Aspektverhältnissen erfolgreich repliziert werden (Vgl. Abbildung 2). Infolge einer Optimierung der eingesetzten Masterfilme sowie der Imprint-Prozessparameter wurden qualitativ hochwertige mottenaugenstrukturierte Produkte im Rolle-zu-Rolle-Prozess hergestellt. Diese zeichnen sich besonders durch ihre hervorragenden Antireflexeigenschaften aus. Abgesehen von den entwickelten Sol-Gel-modifizierten Imprintmaterialien gelingt die kontinuierliche Replikation zudem mit ausgewählten temicon-Lacksystemen.

Die Entwicklung liefert damit einen wichtigen Schritt in Richtung qualitativ hochwertiger strukturierter Produkte, wobei das Potential an dieser Stelle noch nicht ausgeschöpft ist. INNOVENT verfolgt gemeinsam mit temicon das Ziel durch eine weitere Anpassung der Imprintmaterialien insbesondere die Kratzbeständigkeit der hergestellten Mottenaugenfolien kontinuierlich zu verbessern.