INNOVENT engagiert im Umweltschutz - Plasmabehandlung hydrophober Pulver ermöglicht das Vermeiden schädlicher Tenside

Innerhalb eines Forschungsvorhabens führten Wissenschaftler*innen des industrienahen Instituts INNOVENT e.V. Untersuchungen zur Atmosphärendruckplasmabehandlung von pulverförmigen Stoffen durch. Hierbei konnten erfolgreich Konzepte für Behandlungsanlagen umgesetzt und deren Eignung zur Modifikation von Partikeln demonstriert werden. Für hydrophobe Pulver konnte in Folge der Plasmabehandlung eine verbesserte Benetzbarkeit und ein verbessertes Vermischungsverhalten in wässrigen Medien aufgezeigt werden, so dass künftig beim Einsatz solcher Pulver auf den Einsatz schädlicher Tenside verzichtet werden könnte.

Die Bedeutung von behandelten Pulvern in der Industrie

Ein Großteil der in er Industrie eingesetzten Polymere benötigt vor ihrer kommerziellen Nutzung eine Oberflächenbehandlung. Trotz ihrer hervorragenden Eigenschaften wie hohe Festigkeit-zu-Gewichtsverhältnis, Korrosionsbeständigkeit und relativ geringe Kosten, weisen Polymere einige Nachteile auf. Zu nennen wären z.B. die geringe Oberflächenenergie und die schlechte Benetzbarkeit. Speziell die Oberflächenmodifikation von pulverförmigen Polymeren ist von großem Interesse, da der Einsatz solcher Pulver in der Industrie weit verbreitet ist. Diese werden beispielsweise als Rohstoff für Verfahren wie Pulverbeschichten, Pulversintern, Rotationsformen, und vielen weiteren Verfahren eingesetzt.

Ziel des Forschungsvorhabens war es, die Oberfläche von pulverförmigen Stoffen durch eine Atmosphärendruckplasmabehandlung gezielt so zu modifizieren, dass vor allem die Benetzbarkeit der Pulver verbessert und deren Dispergierfähigkeit in wässrigen Medien ermöglicht werden.

Wie Pulver behandelt werden

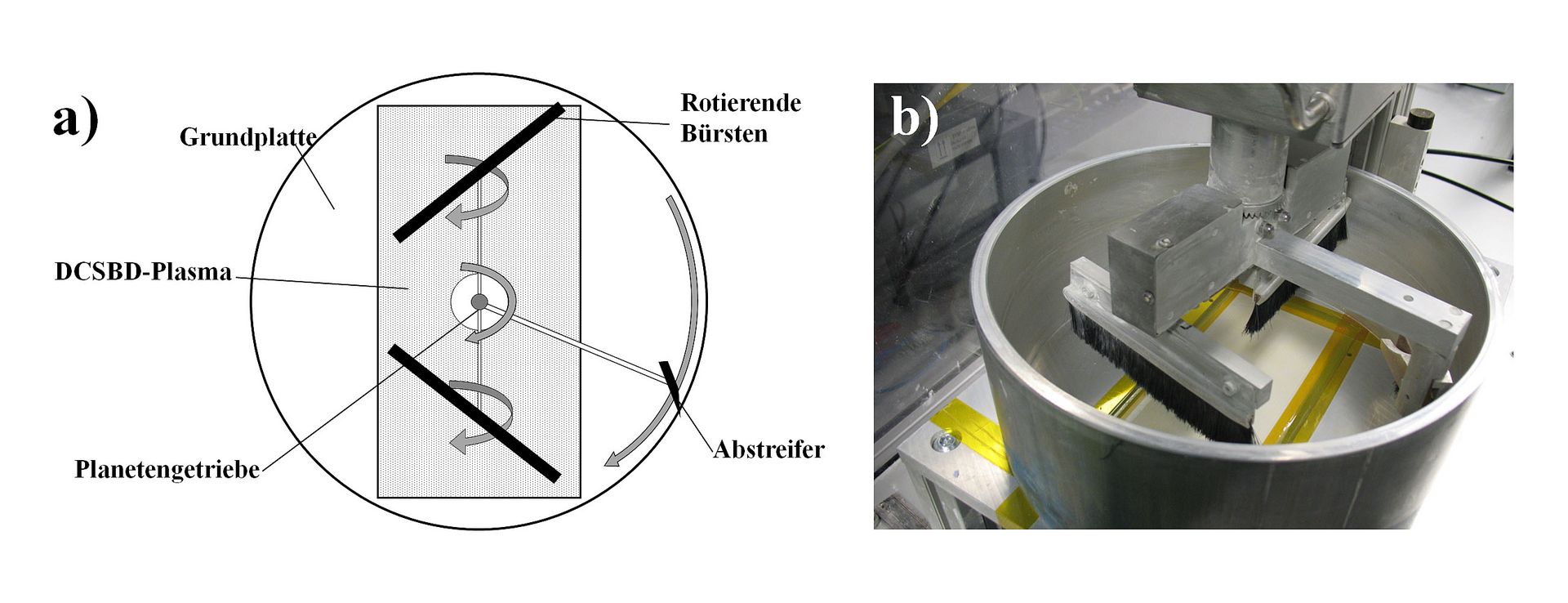

Für die Plasmabehandlung der Pulver wurden mehrere Anlagenkonzepte realisiert und untersucht. Eines davon wird in Abbildung 1 dargestellt. Um eine homogene Pulverbehandlung zu erreichen, wurde die Plasmaquelle in eine entsprechende Pulverbehandlungsanlage verbaut. Diese Anlage besteht aus einer zylindrischen Kammer, in der die Plasmaquelle in eine Grundplatte eingebettet ist. Die Bewegung des Pulvers wird durch die Verwendung eines Planetengetriebes und rotierender Bürsten sichergestellt.

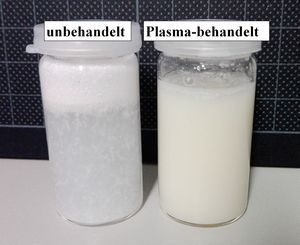

Mithilfe der hauseigenen Analyseabteilung konnte der Behandlungseffekt direkt vor Ort untersucht werden. Auf Abbildung 2 Lässt sich der Erfolg der Behandlung eindeutig erkennen. Beide Gefäße beinhalten Polyetheretherketon (PEEK), dass in eine wässrige Lösung gegeben wurde. Auf dem Bild sind eine starke Verklumpung und ein Aufschwimmen der unbehandelten PEEK-Partikel (links) zu erkennen. Plasmabehandelte Pulver (rechts) hingegen weisen eine feine und homogene Verteilung auf. Die erzielten Behandlungseffekte ließen sich auf chemische Veränderungen an den Pulveroberflächen zurückführen. Mittels Röntgenphotoelektronen- und Infrarotspektroskopie konnte die Anbindung sauerstoffhaltiger Gruppen an der Oberfläche nachgewiesen werden.

Durch die Einbringung ausgewählter Zusatzstoffe in die Behandlungskammer konnte zusätzlich eine Beschichtung der Pulver durchgeführt werden. In den Untersuchungen wurde beispielsweise mit siliziumorganischen Verbindungen eine Siliziumoxid-Schicht auf dem Pulver realisiert.

Einsatzmöglichkeiten der Technologie

Eine Möglichkeit der Anwendung bietet die Einbringung der Pulver in z.B. chemisch abgeschiedene Nickel-Schichten. Die Dispergierbarkeit des Pulvers im wässrigen Elektrolyten ist dabei ein entscheidendes Kriterium für dessen Verarbeitbarkeit. Durch die Einlagerung verschiedener Materialien in die Nickelschichtmatrizes können die mechanischen Eigenschaften der Schichten gezielt beeinflusst werden (Wirkung der Partikel als Trockenschmierstoff). Im Rahmen der Untersuchungen wurde dies mit Polyetheretherketon, Polyamid und hexagonalem Bornitrid durchgeführt.

Diese Pulver sind alle hydrophob und lassen sich dementsprechend schlecht im wässrigen Elektrolyten dispergieren. Wollte man sie auf herkömmlichem Wege einsetzen, müssten die Pulver mit speziell dafür entwickelten Dispergatoren (Tensiden) nasschemisch behandelt werden. Viele dieser Tenside sind allerdings gesundheitlich bedenklich und umweltschädigend, was zu einer strengen Überwachung bis hin zum Verbot in vielen Industriezweigen geführt hat. Neben den Vorteilen bei der Umweltverträglichkeit bietet die Plasmabehandlung von Pulvern noch weitere Vorteile. Das Verfahren ist schnell, kostengünstig, gesundheitlich unbedenklich und es wird keine nasschemische Behandlung der Pulver benötigt.

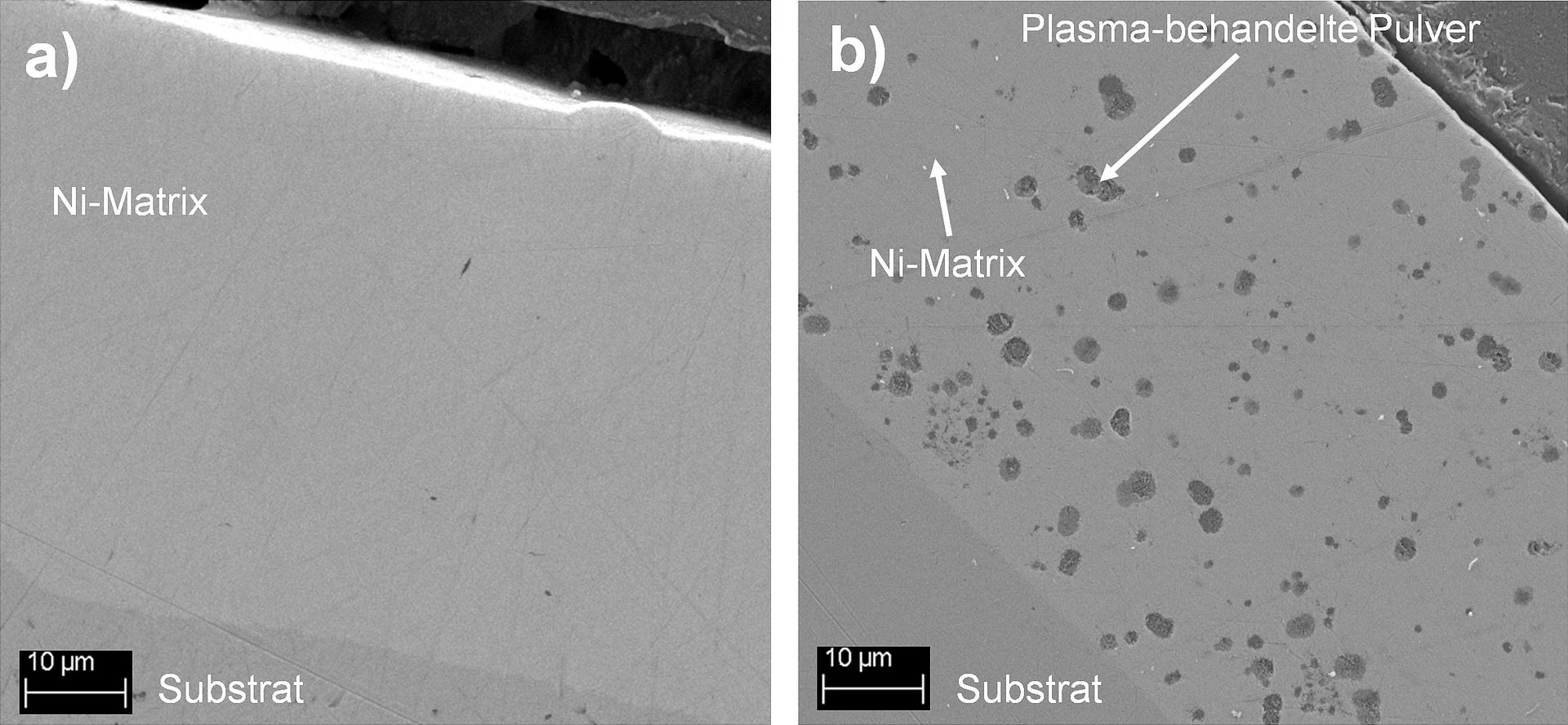

Der positive Effekt der Plasmabehandlung auf die Einlagerungsrate der Partikel wird in Abbildung 3 verdeutlicht. Unbehandelte Pulver ließen sich nicht in die Ni-Matrix einbetten (links). Im Vergleich dazu wurde zur Herstellung der rechts im Bild dargestellten Ni-Schicht ein Elektrolyt verwendet, dem ein mit Plasma behandeltes Pulver zugegeben wurde. Die verbesserte Dispergierbarkeit im Elektrolyten führte zur deutlichen Verbesserung der Einlagerung der Partikel. Durch die Einlagerung dieser Stoffe konnten die mechanischen Eigenschaften der Ni-Schichten positiv beeinflusst werden. Im abgebildeten Fall wurde beispielsweise eine Verringerung der Verschleißneigung erreicht.

Die Ergebnisse zeigen, dass sich die Pulvereigenschaften über ein vergleichsweise einfaches Behandlungssystem gezielt beeinflussen lassen und selbst die plasmagestützte Erzeugung von funktionellen Schichten auf solchen Partikeln möglich ist.

Zusammenfassend ließen sich für das in dem FuE-Vorhaben umgesetzte Plasma-Behandlungssystem folgende Vorteile zum derzeitigen Stand der Technik herausstellen:

- Der im Vergleich zu nasschemischen Dispergatoren trockene Behandlungsprozess

- Verzicht auf korrosive, giftige oder umweltgefährdende Substanzen

- Trend in Richtung physikalischer Modifikation von Oberflächen

- Kosteneinsparung aufgrund nicht notwendiger Vakuumtechnik und aufwendiger Filtertechnik

- Hohe Leistungsdichte im Vergleich zu anderen Plasmaquellen (höhere Behandlungseffizienz)

- Verzicht auf teure Edelgase

- Verzicht auf aufwändige Partikelförderung und -dosierung

- Behandlung in einem Arbeitsschritt ohne zusätzliches, aufwändiges Probenhandling

- Behandlung größerer Pulvervolumina

- Funktionelle Beschichtungen als Option

- Weiterverarbeitung der behandelten Pulver, beispielsweise mit der chemischen / elektrochemischen Metallabscheidung

Autor: Dr.-Ing. Sven Gerullis