Anodische Oxidation

Eine der inzwischen größten treibenden Kräfte im Bereich der Forschung und Entwicklung ist die Diskussion zu Umwelt- und Klimaschutz. Im Zuge dessen wird vor allem die Leichtbauweise im Konstruktions- und Bauwesen immer wichtiger zur Einsparung von Energie und Ressourcen. Neben Kunststoffen, die jedoch oftmals im Bereich der Festigkeit und thermischen Belastbarkeit versagen, erfreuen sich daher zunehmend die Leichtmetalle wie Titan, Aluminium und Magnesium steigender Beliebtheit. Um den hohen Anforderungen der verschiedenen Anwendungsgebiete, z.B. in der Luft- und Raumfahrt, Automobilbranche oder auch als Implantat, gerecht werden zu können, benötigen diese Substrate sowohl funktionelle und dekorativ ansprechende Oberflächen als auch beständige und korrosionsstabile Schutzschichten.

Ein besonderer Vorteil der genannten Leichtmetalle ist ihre natürliche Fähigkeit sich mit einer schützenden Oxidschicht zu überziehen und dadurch eine passive Oberfläche auszubilden. Bereits H. Buff konnte dieses Verhalten um 1857 bei Aluminium beobachten und legte damit einen entscheidenden Grundstein zur Etablierung des Verfahrens.

Als Anodische Oxidation wird ein Verfahren bezeichnet, bei dem die Umwandlung einer metallischen Oberfläche in ihre Metalloxide (und ggfs. Hydroxide) durch das Anlegen eines äußeren Stromflusses erzwungen wird. Dabei steht das Werkstück als sogenannte Anode über eine leitfähige, oft wässrige Flüssigkeit (Elektrolyt) mit einer inerten, unveränderlichen Kathode in Verbindung und bildet einen geschlossenen Stromkreis. Die so erzeugten passiven Schutzschichten können Dicken von einigen Nanometern (natürliche Oxidschicht bei Aluminium 1,5 – 5 nm) bis hin zu mehreren Mikrometern (z.B. Harteloxal bis zu 250 µm) aufweisen und überzeugen mit einer sehr guten Haftfestigkeit.

Das Eloxal-Verfahren

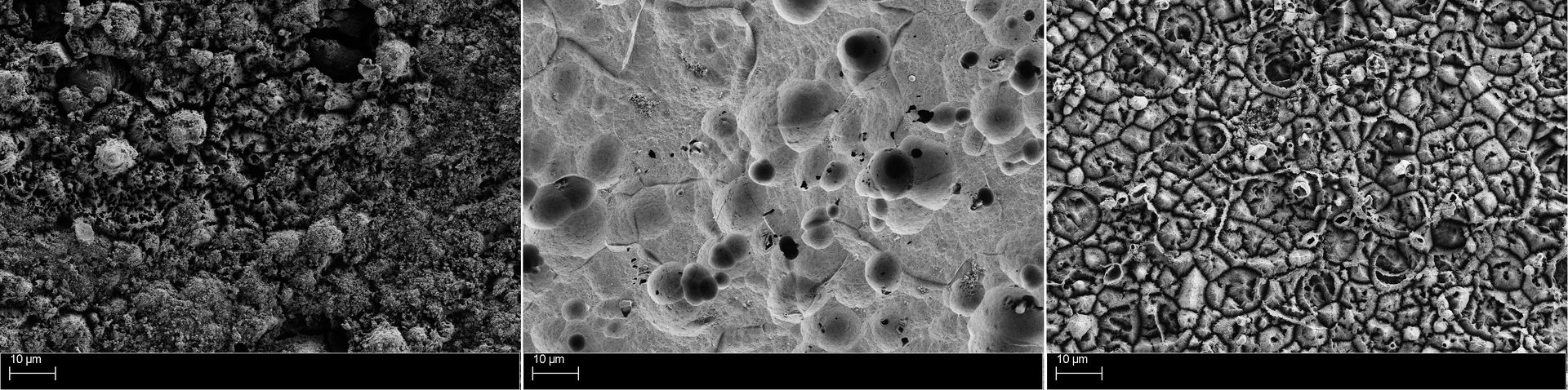

Bereits um 1927 wurde der Begriff ELOXAL durch die VAW (Vereinigte Aluminium-Werke AG) geprägt und gilt heutzutage in der Industrie als eines der wichtigsten Verfahren zur Veredelung von Aluminium mittels Anodischer Oxidation. Dabei können in Abhängigkeit der gewählten Reaktionsparameter Schichten mit ganz unterschiedlicher Morphologie und Oberflächeneigenschaft von barriereartig, kompakt bis hin zu hoch porös erzielt werden. Vor allem die porösen Schichten können zusätzlich zu dekorativen Zwecken mit organischen und anorganischen Farben in nahezu allen Nuancen eingefärbt werden.

Das zunehmende Interesse der Industrie an der Weiterentwicklung und Optimierung des Eloxal-Verfahrens führte bei INNOVENT zum Aufbau einer eigenen Laboranlage zur Anodisation von Aluminiumproben. Neben der gängigen DC‑Technologie, wie sie beispielsweise im Standard-Schwefelsäure-Gleichstromverfahren (GS-Verfahren) eingesetzt wird, sind hier auch Beschichtungen mittels AC‑Strömen und Pulstechnik möglich, die ein ganz neues Forschungsfeld eröffnen.

PCO®-Verfahren

Ebenfalls eine spezielle Form der Anodischen Oxidation ist das PCO®-Verfahren. Dieses Verfahren ist im Grenzbereich der Elektrochemie sowie der Plasmaphysik angesiedelt und basiert auf der Erzeugung keramischer Schichten unter Funkenentladung. Dabei wird ein plasmaartiger Zustand auf der Oberfläche des Werkstücks erzeugt, der unter anderem zum partiellen Aufschmelzen der obersten Schicht führt. Diese spezielle Prozessführung ermöglicht die Variation und Einstellung der Schichteigenschaften in weiten Grenzen.

Etabliert ist das PCO®-Verfahren bei INNOVENT bereits seit 1999. Weiterführende Informationen stehen hier zur Verfügung.